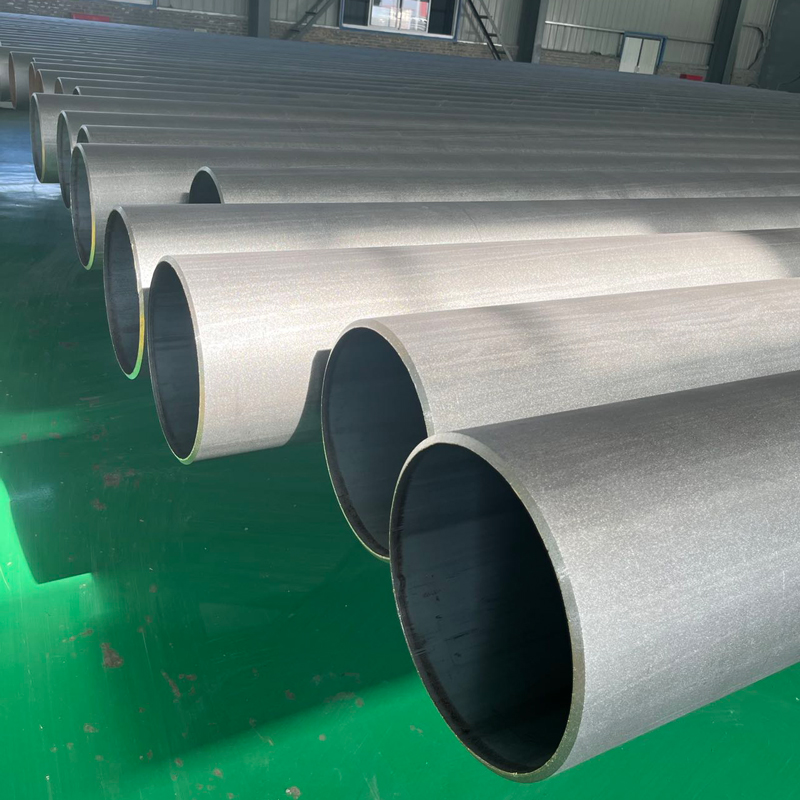

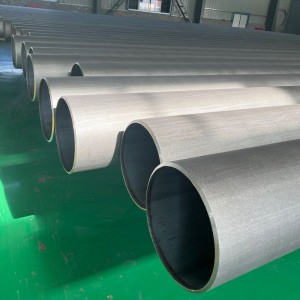

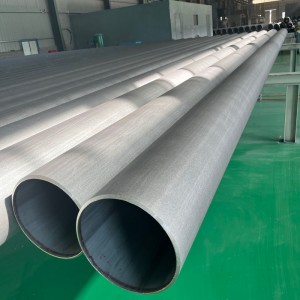

Revestimentos epoxi adheridos por fusión Estándar Awwa C213

Propiedades físicas dos materiais epoxi en po

Gravidade específica a 23 ℃: mínimo 1,2 e máximo 1,8

Análise peneira: máximo 2,0

Tempo de xel a 200 ℃: menos de 120 segundos

Limpeza con chorro abrasivo

As superficies de aceiro desnudas deberán ser limpadas con chorro abrasivo de acordo co SSPC-SP10/NACE No 2, a menos que o comprador especifique o contrario.O patrón de ancoraxe ou a profundidade do perfil será de 1,5 mil a 4,0 mil (38 µm a 102 µm) medido de acordo coa ASTM D4417.

Prequecemento

O tubo que foi limpo debe prequecerse a unha temperatura inferior a 260 ℃, a fonte de calor non contaminará a superficie do tubo.

Espesor

O revestimento en po debe aplicarse ao tubo precalentado cun espesor uniforme de película de curado non inferior a 12 mils (305 μm) no exterior ou no interior.O grosor máximo non debe exceder os 406 μm (16 mils) nominales a menos que o recomiende o fabricante ou o especifique o comprador.

Proba de rendemento epoxi opcional

O comprador pode especificar probas adicionais para establecer o rendemento do epoxi.Poderán especificarse os seguintes procedementos de proba, todos eles realizados en aneis de proba de tubos de produción:

1. Porosidade da sección transversal.

2. Porosidade da interface.

3. Análise térmica (DSC).

4. Deformación permanente (flexibilidade).

5. Inmersión en auga.

6. Impacto.

7. Proba de desvinculación catódica.